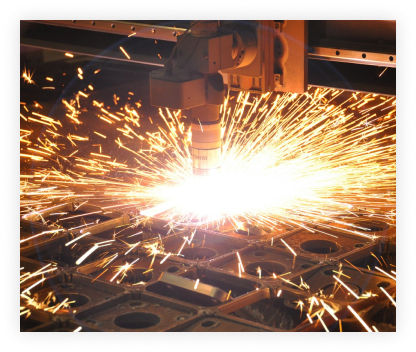

Технология плазменной резки

Плазменная резка - это современный метод резки металлов и других материалов, который применяется в множестве отраслей промышленности. Данный метод обладает рядом преимуществ, таких как высокая скорость и точность резки, а также возможность работы с различными толщинами материалов. В данной статье мы рассмотрим принцип работы плазменной резки, ее основные компоненты и режимы резки.

Объяснение принципа работы плазменной резки

Плазменная резка основана на использовании плазмы, состоянии вещества, в котором электроны отделены от атомов и образуют свободно движущиеся заряды. В процессе плазменной резки газовая смесь подается через плазмотрон и преобразуется в плазму под действием электрической дуги. Высокотемпературная плазма проникает в материал и плавит его, а сжатый воздух, подаваемый в зону реза, выдувает плавленый материал, образуя четкий и ровный край.

Компоненты плазменной резки

- Плазмотрон: Основной инструмент плазменной резки, который генерирует плазменную дугу. Внутри плазмотрона находится электрод, который инициирует электрическую дугу, и сопло, через которое подается газовая смесь.

- Газовая смесь: Газы, используемые в плазменной резке, могут быть разными в зависимости от требований к качеству реза и материала. Наиболее распространенными являются аргон, воздух, азот и их смеси.

- Система управления: Электронная система, которая контролирует параметры резки и движение плазмотрона по заданной траектории. Современные системы управления могут быть оснащены специализированным программным обеспечением для оптимизации процесса резки и управления различными функциями, такими как регулировка высоты плазмотрона и корректировка скорости резки.

- Источник питания: Обеспечивает стабильное напряжение и ток для создания и поддержания плазменной дуги. Источники питания могут быть инверторными или трансформаторными, каждый из которых имеет свои особенности и применение в зависимости от требований к резке.

Режимы резки

-

Плазменная дуга: Состояние плазменной дуги определяет эффективность резки. Дуга должна быть стабильной и концентрированной, чтобы обеспечить высокую скорость и качество резки. Регулировка параметров дуги, таких как ток, напряжение и газовый поток, позволяет оптимизировать процесс резки для различных материалов и толщин.

- Газовый поток: Газовый поток играет важную роль в процессе плазменной резки, так как он охлаждает плазмотрон, поддерживает плазменную дугу и выдувает плавленый материал из зоны реза. Баланс между газовым потоком и другими параметрами резки определяет качество получаемого края и долговечность плазмотрона.

- Скорость движения резака: Скорость движения плазмотрона также влияет на качество реза и производительность. При слишком высокой скорости резки ширина реза может увеличиться, а качество снизиться, в то время как слишком медленное движение может привести к перегреву материала и повреждению плазмотрона.

Заключение

Технология плазменной резки является эффективным и точным методом обработки металлов и других материалов. Знание принципа работы, основных компонентов и режимов резки позволяет оптимизировать процесс и получать высококачественные результаты. Благодаря современным системам управления и развитию технологии плазменной резки, этот метод обработки материалов становится все более доступным и широко используемым в различных отраслях промышленности, таких как судостроение, машиностроение, авиация, строительство и многих других.

С развитием новых материалов и их широким применением в промышленности, спрос на точные и быстрые методы резки продолжает расти. Плазменная резка обеспечивает высокую производительность, возможность работы с различными толщинами и материалами, а также минимальное воздействие на структуру обрабатываемых изделий. Внедрение новых технологий и улучшение существующих компонентов позволяют сделать плазменную резку еще более эффективной и экономичной, что способствует ее дальнейшему распространению в промышленности.

как мы работаем